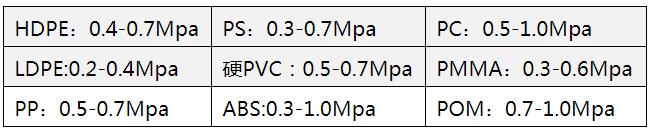

De mal heeft meestal alleen het holtegedeelte en geen pons.Het matrijsoppervlak hoeft over het algemeen niet te worden uitgehard.De blaasdruk die door de holte wordt gedragen, is veel kleiner dan die van spuitgieten, over het algemeen 0,2 ~ 1,0 MPG, en de kosten zijn laag.

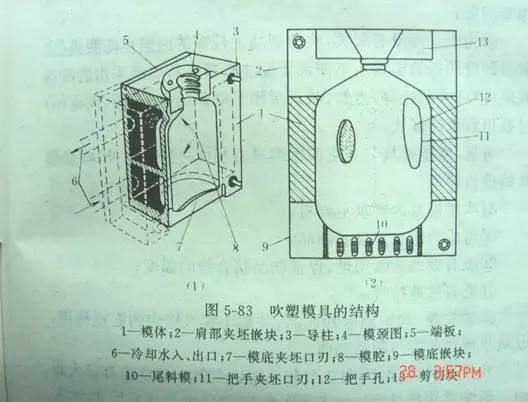

Blaasvorm structuurdiagram

Schimmel materiaal

Over het algemeen wordt een aluminiumlegering gebruikt voor de productie en berylliumkoper of een koperlegering wordt ook gebruikt voor corrosieve rubbermaterialen zoals PVC en POM.Voor matrijzen met hogere levensduurvereisten, zoals het blazen van technische kunststoffen ABS, PC, POM, PS, PMMA, enz., Moet roestvrij staal worden gebruikt om matrijzen te maken.

gietvorm

Kernpunten van matrijsontwerp

Scheidingsoppervlak

Over het algemeen moet het op het symmetrievlak worden geplaatst om de blaasuitzettingsverhouding te verminderen.Voor elliptische producten bevindt het scheidingsoppervlak zich bijvoorbeeld op de lange as en voor gigantische producten gaat het door de middellijn.

Holte oppervlak

PE-materiaal moet enigszins ruw zijn en het oppervlak van fijn zand is bevorderlijk voor uitlaat;Voor blaasvormen van andere kunststoffen (zoals ABS, PS, POM, PMMA, NYLON, enz.) kan de vormholte over het algemeen niet worden gezandstraald en kan de uitlaatsleuf worden gemaakt op het scheidingsoppervlak van de vormholte of de uitlaat gat kan worden gemaakt in de vormholte en de diameter van het uitlaatgat in de algemene vormholte φ 0,1 ~ φ 0,3, lengte 0,5 ~ 1,5 mm.

Grootte van de holte

Bij het ontwerp van de holtegrootte moet rekening worden gehouden met de krimpsnelheid van kunststoffen.Raadpleeg voor meer informatie de algemene krimppercentages van plastic.

Snijkant en staartgroef

Over het algemeen moet voor het blazen van technische kunststoffen en hardere kunststoffen de snijkant gemaakt zijn van materialen met een goede slijtvastheid, zoals berylliumkoper, roestvrij staal, enz. Voor LDPE, EVA en andere zachte plastic producten kan een algemene aluminiumlegering worden gebruikt .

De snijkant moet worden geselecteerd met een redelijke maat.Als het te klein is, zal het de sterkte van het gewricht verminderen.Als het te groot is, kan het niet worden gesneden en is de klemrand aan het scheidingsoppervlak groot.Er wordt echter een staartgroef geopend onder de snijkant en de staartgroef is ontworpen als een ingesloten hoek.Bij het snijden kan een kleine hoeveelheid smelt in de verbinding worden geperst, waardoor de sterkte van de verbinding wordt verbeterd.

Injectie blaasvorm

Het ontwerp is anders dan het extrusieblaasvormen.Het belangrijkste verschil is dat de spuitgietvorm niet de rand en de staartgroef hoeft te snijden.Het blanco ontwerp van het injectieblaasgedeelte is erg belangrijk, wat direct van invloed is op de kwaliteit van het eindproduct.

Spuitgietmatrijs - parison ontwerpprincipes

1. Lengte, diameter en lengte ≤ 10/1

2. Blazende expansieverhouding 3/1~4/1 (verhouding van productgrootte tot parison-grootte)

3. Wanddikte 2~5,0 mm

4. Afhankelijk van de vorm van het product is de wanddikte dikker waar de blaasverhouding groot is en dunner waar de blaasverhouding klein is.

5. Voor elliptische containers met een ellipsverhouding groter dan 2/1 moet de kernstang als ellips zijn uitgevoerd.Voor elliptische producten met een ellipsverhouding kleiner dan 2/1 kan de staaf met ronde kern een ellipsvormige houder vormen.

Blaasstang ontwerp

De structuur van de luchtblaasstaaf wordt bepaald volgens de vormstructuur en productvereisten.Over het algemeen is het selectiebereik van de gatdiameter van de luchtinlaatstang:

L<1: aperture φ one point five

4> L>1: diafragma φ zes komma vijf

200>L>4: diafragma φ 12,5 (L: volume, eenheid: liter)

Luchtdruk van gewoon plastic blaasvormen

Posttijd: 22 maart 2023