Blaasvormen, ook wel holblaasvormen genoemd, is een zich snel ontwikkelende kunststofverwerkingsmethode.Tijdens de Tweede Wereldoorlog begon het blaasvormproces te worden gebruikt om flesjes van polyethyleen met lage dichtheid te produceren.Aan het einde van de jaren vijftig, met de geboorte van polyethyleen met hoge dichtheid en de ontwikkeling van blaasvormmachines, werd blaasvormtechnologie op grote schaal gebruikt.Het volume van holle containers kan oplopen tot duizenden liters, en sommige producties hebben computerbesturing overgenomen.De kunststoffen die geschikt zijn voor blaasvormen omvatten polyethyleen, polyvinylchloride, polypropyleen, polyester, enz. De resulterende holle containers worden veel gebruikt als industriële verpakkingscontainers.Volgens de parison-productiemethode kan blaasvormen worden onderverdeeld in extrusieblaasvormen en spuitgieten.De nieuw ontwikkelde zijn meerlaags blaasvormen en rekblaasvormen.

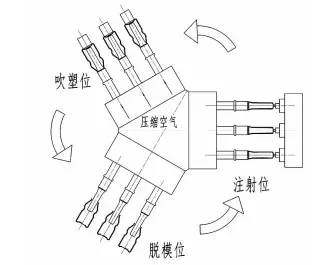

Injectie stretch blow moulding

Op dit moment wordt de spuitgiet-blaasvormtechnologie op grotere schaal gebruikt dan spuitgietblaasgieten.Deze blaasvormmethode is ook spuitgieten, maar verhoogt alleen de axiale spanning, waardoor blaasvormen gemakkelijker wordt en het energieverbruik wordt verminderd.Het volume van de producten dat kan worden verwerkt door spuittrekken en blazen is groter dan dat door spuitblazen.Het volume van de container die kan worden geblazen is 0,2-20L en het werkproces is als volgt:

1. Het principe van spuitgieten is hetzelfde als dat van gewoon spuitgieten.

2. Draai vervolgens de parison naar het verwarmings- en temperatuurregelproces om de parison zacht te maken.

3. Draai naar het trekblaasstation en sluit de mal.De duwstang in de kern rekt de klomp langs de axiale richting uit, terwijl lucht wordt geblazen om de kloos dicht bij de vormwand te brengen en af te koelen.

4. Transfer naar ontvormstation om onderdelen te nemen

Let op - trek - blaasproces:

Spuitgieten parison → parison verwarmen → sluiten, trekken en blazen → koelen en onderdelen nemen

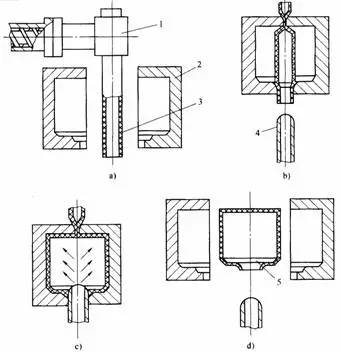

Schematisch diagram van mechanische structuur van injectie, trekken en blazen

Extrusie blaasvormen

Extrusieblaasvormen is een van de meest gebruikte blaasvormmethoden.Het verwerkingsbereik is zeer breed, van kleine producten tot grote containers en auto-onderdelen, chemische producten voor de ruimtevaart, enz. Het verwerkingsproces is als volgt:

1. Smelt en meng eerst het rubber en de smelt komt de machinekop binnen om de buisvormige parison te worden.

2. Nadat de voorvorm de vooraf bepaalde lengte heeft bereikt, wordt de blaasvormvorm gesloten en wordt de voorvorm tussen de twee helften van de vorm geklemd.

3. Blaas lucht, blaas de lucht in de parison, blaas de parison om deze dicht bij de vormholte te brengen om te vormen.

4. Koelproducten

5. Open de mal en haal de uitgeharde producten eruit.

Extrusie blaasvormproces:

Smelten → vormstuk extruderen → matrijs sluiten en blaasvormen → matrijs openen en uit elkaar halen

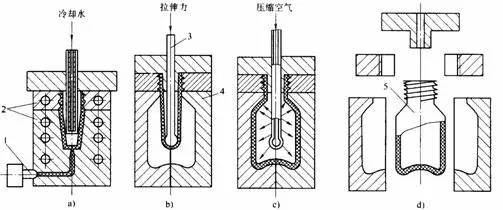

Schematisch diagram van extrusie blaasvormprincipe

(1 - extruderkop; 2 - blaasvorm; 3 - parison; 4 - blaaspijp met perslucht; 5 - plastic onderdelen)

Spuitgieten

Spuitgieten is een vormmethode die de kenmerken van spuitgieten en blaasvormen combineert.Momenteel wordt het voornamelijk toegepast op drinkflessen, medicijnflessen en enkele kleine structurele onderdelen met een hoge blaasnauwkeurigheid.

1. In het spuitgietstation wordt eerst het vormembryo geïnjecteerd en de verwerkingsmethode is dezelfde als die van gewoon spuitgieten.

2. Nadat de spuitgietmatrijs is geopend, gaan de doorn en parison naar het blaasvormstation.

3. De doorn plaatst de parison tussen de blaasvormen en sluit de mal.Vervolgens wordt de samengeperste lucht door het midden van de doorn in de kloos geblazen en vervolgens geblazen om deze dicht bij de vormwand te brengen en afgekoeld.

4. Bij het openen van de matrijs wordt de doorn overgebracht naar het ontvormstation.Nadat het blaasvormdeel is verwijderd, wordt de doorn overgebracht naar het injectiestation voor circulatie.

Werkproces van injectieblazer:

Blaasvormen van parison → spuitgietopening naar filmblaasstation → matrijs sluiten, blaasvormen en koelen → roteren naar ontvormstation om onderdelen te nemen → parison

Schematisch diagram van het spuitgietprincipe

Voor- en nadelen van spuitgieten:

voordeel

Het product heeft een relatief hoge sterkte en hoge precisie.Er zit geen voeg op de container en reparatie is niet nodig.De transparantie en oppervlakteafwerking van de blaasvormdelen zijn goed.Het wordt voornamelijk gebruikt voor containers van hard plastic en containers met een brede opening.

Tekortkoming

De apparatuurkosten van de machine zijn erg hoog en het energieverbruik is groot.Over het algemeen kunnen alleen kleine containers (minder dan 500 ml) worden gevormd.Het is moeilijk om containers te vormen met complexe vormen en elliptische producten.

Of het nu gaat om spuitgieten, blaasvormen door spuitgieten, blaasvormen door extrusie, het is verdeeld in een eenmalig vormproces en een tweemaal vormproces.Het eenmalige vormproces heeft een hoge mate van automatisering, een hoge precisie van het parison-klem- en indexeringssysteem en hoge apparatuurkosten.Over het algemeen gebruiken de meeste fabrikanten de dubbele vormmethode, dat wil zeggen, de vormling eerst vormen door spuitgieten of extrusie, en vervolgens de vormling in een andere machine plaatsen (injectieblaasmachine of injectietrekblaasmachine) om het eindproduct uit te blazen, met hoge productie efficiëntie.

Posttijd: 22 maart 2023